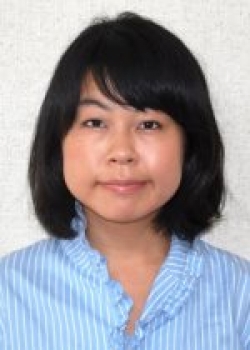

中村 茂弘

QCD革新研究所 (屋号) 所長

一般社団法人 日本能率協会 講師歴任

ストアカ(Zoomセミナー担当講師)

講師カテゴリー

- 経営・ビジネス

- マーケティング・イノベーション・ブランディング

- ものづくり・製造業

- ビジネス研修

- リーダーシップ・マネジメント

- コーチング

- 問題解決

- DX・AI・IoT・IT・5G・ビッグデータ

- DX・AI・IoT・IT・5G・ビッグデータ

- スポーツ

- その他スポーツ

出身地・ゆかりの地

東京都

この講師について問い合わせる

お急ぎの方はお電話ください

- 東日本

03-3249-0666 03-3249-0666 - 西日本

06-6312-0691 06-6312-0691

プロフィール

昭和18年生まれ

昭和45年早稲田大学理工学研究所 金属工学科大学院卒

昭和45年~平成2年 日立金属株式会社にて、新製品開発担当、IE/QC/VE/JIT/CIM

など改善・管理技法を駆使した各種プロジェクトを指導・担当。

内、米国AAP St.Marys社に3年赴任。

平成2年~

一般社団法人日本能率協会専任講師開始、

TP賞審査委員を担当開始。(有)QCD革新研究所(現在、屋号化) 代表取締役

ISO9001、ISO14001審査員補、CPC(個人情報保護コンサル資格)、経産省・技術継承支援者認定者

剣道7段、目黒清釣会・会長歴任

講演テーマ

【技術伝承の実践ノウハウを学ぶ】

1,少子高齢化と製造業の今後への影響

2,匠技術の解析と伝承のコツ(技術・技能伝承テーマの仕分けとMAP解析)

3,適正評価と人材確保

4,85%以上を決める習得術

5,伝承に効果的なコーチング

6,研究会で実践して得た伝承法の要点と適用事例~まとめ

【不良・クレームゼロ対策について】

1,歴史の整理で判る不良ゼロ対策の王道

2,事例に学ぶ「品質事故と社会的影響」:コンプライアンス問題に見る品質コストとその影響

3,演習で学ぶ「わいわいガヤガヤ不良対策方式」の見直し

4,「3現主義」の実務展開法の体得

5,不良発生予防に必要なハザードMAP・「見える化」対策

6,ヒューマン・エラー・ゼロ撲滅手順の実際

7,原理図化法による原因追及~完全除去対策の実務

8,不良予備軍の発掘~発生防止徹底の実務

9,品質改善からダントツ品質へ向けて

【SCM実現のための物流対策(構築)セミナー】

1, JIT・SCM納入の必要性

2, 工場内物流の問題把握~棚卸し(含むコスト対策)

3, 物流改善の手順

4, 科学的な在庫理論と発注方式の評価法(OR)

5, 梱包・発送業務における仕事量変動対策

6, 発注先、工場における物流対応

7, 情報ネットワーク対策とIT活用

8, 物流VEと全員参画体制

【経営財務分析と原低対策】

1,収益確保と現場改善の必要性

2,図化して判る経営財務のすべて

3,損益計算書の図化と原低対策!

4,貸借対象表の図化と財務改善!

5,CF解析で不正行為は解明可能!

6,原価低減策、ハウツウを一覧化

【新製品開発設計段階からのターゲットコスト対策】

1,設計・開発段階に85%の原低要因

2,ターゲットコスト対策と実践例

3,ターゲットタイム視点で原価革新

4,DCで掘り起こすカラクリ・潜在原低

5,SDGs時代に高まる攻めの原低!

【サプライヤーの品質評価~早期品質向上指導法】

1,サプライヤー評価

2,サプライヤー自身が自主的に体質強化を図る指導法

3,品質向上活動に向けた「品質コスト」運用法

4,協力会社が身につけるべきスピード不良ゼロ解析法

5,グローバル企業におけるスピード・自律的品質向上対策指導法

6,不良発生予防のためのISO活用と監査の実務

【社外クレームゼロ~品質管理・保証の徹底対策】

1,各種コンプライアンス事件解析で判る品質管理・保証問題

2,成果を挙げてきた事例に見る標準化の容易化・徹底活用法(含むポカヨケ対策)

3,実のある強力な実務品質監査法(見直し~強化ポイント:品質管理・保証責任体制など)

4,オトリ作戦によるQTAT品質改善(ハインリッヒの原則活用:ヒヤット段階で不良撲滅)

5,IoT時代の見える化+品質保証(トレーサビリティもIT化)

【グローバル工場の工場の生産力・指導力向上対策】

1,日本産業のグローバル展開とリスク対策

2,現地との融合~強い組織・生産体制構築法

3,スピード技術移管~不良を出さない生産体制

4,現地化に欠かせない「見える化」経営課題の早期実現法

5,未来を託するトップマネージャー~S/Vの効果的育成法

【経営直結型5S改善・実践体得法】

1,整理・整頓~清掃の繰を返す5Sはムダ!

2,5S改善の前に必要な経営分析~対象テーマ発掘を!

3,現場診断~ムダ排除手法の体得

4,体験して判る5S改善効果と関係者の巻き込み(5S改善コスト評価)

5,目に見にくい問題の対策

【スピードIE手法効果の見える化】

1,改善の必要性明示と、原価低減成果の「見える化」対策

2, IE手法の歴史と、高い問題意識を持つ改善リーダーづくり

3,方法改善の技術による~生産性向上のダントツ化

4,ビデオ活用時間分析による「ムダの見える化」(体験学習)

5,ハイ・スピード改善対策~見える化+常時利用使う標準化

【食品産業の『異物混入』根絶対策】

1,食品異物報道の影響~対策探求

2,物的・人的要因、撲滅対策の実務(含む、金属混入ゼロ対策体制づくり)

3,昆虫・小動物混入ゼロ対策の実務

4,髪の毛混入ゼロ対策の実務

5,人手不足時代・IoT時代の総合的異物混入ゼロ・アプローチ

【製造業の自然災害BCP対策(含む新型コロナ対策)】

1,自然災害事例解析とリスク整理

2,BCP 対策に必要なリスク感知と見える化対策

3,ハザード MAP による災害対策の予防と減災の実務

4,初動に役立てる防災訓練の実務

5,サプライチェーンを巻き込むBCP 対策の展開

【IoT時代のJIT・SCM対策】

1,トヨタ開発によるJIT開発の歴史

2,TPS・JITの真似で「生病法で大けが」対策

3,TPS・JITの全技術体系の整理と一覧化

4,JIT・SCMによる徹底ムダ排除

5,JIT・SCM対策に有効な各種改善技術

【生産管理の基礎】

1,生産管理の目的と機能

2,最短・最早モノづくり対策

3,CIM・動態管理とムダ排除

4,生産変動対応~遅延防止

5,SDGs・攻めの生産管理

【工場レイアウト設計法(含むセル生産方式)】

1, キャッシュフロー最適のための生産・販売レイアウト

2, 演習で体得する工場レイアウト設計法

3, 全体最適から部分最適セルへのアプローチ

(含む、ユニットレイアウト改善・セルの最適化)

4,多種少量切り替え生産対策ライン構築手法

5,JIT・SCM効率化に必要な「情報レイアウト最適化」対策

【製造現場の“ケガ・ゼロ:作業安全”対策の実務】

1,「他山の石(他社事例解析力)」によるリスク感知力研磨

2,ケガ発生メカニズム解析の進め方

3,集中力低下から鑑みるエラー対策(含むポカヨケ対策と管理)

4,個人が身につける技の教育~KYT訓練と対策(含む見える化対策)の実務

5,ケガ・ゼロのためのハザードMAP対策

実績

■主な業績

≪企業在勤時代≫

新製品開発パテントMAP手法開発。日立グループIE研修講師、

(昭和45年~平成2年3月) 全社CIM構築、各工場レイアウト新設・改善プロジェクトリーダー、

並びに、指導専門部署歴任、VEC推進部主任技師、他

≪日本能率協会にて≫

(平成2年~現在) 米国・英国・ドイツ、フランス、デンマーク、韓国・シンガポール、ソ連など、海外企業直接指導(10年余り)。国内大手企業の収益増強対策、新製品開発、営業強化指導、

不良・クレームゼロ対策指導(研究会幹事)、リサイクル対策研究会幹事、チームマネジメント研究会幹事、など

講演の特徴

事前にニーズを十分お聞きして講演や研修会の担当をさせていただきます(なお、ご相談・打合せ時は無料)。

Zoomセミナーの場合、1社で数か所のご開催が可能です。

著書

「New-Standardization」

「Go-Go Tools(英語版)」

「標準化技術」

「新・工場レイアウト設計法」、

「海外現地工場運営の実務」

「新製品開発・生産立ち上げスピード化技術」

「攻めの特許とパテントMAP]

「リサイクル設計の技術」

「職・組・班長、自習型教育ツール」

「生産技術部長業務完全マニュアル」

「経営・財務入門」

「不良・クレームゼロ対策テキストブック」

「技能・技術伝承法」

その他、約150冊(含む、Kindle書 英語版14冊、日本語版:現在50冊アップ中です。)

動画

1,qcd.jp 無料文献の利用法ご案内(映像にて解説):https://www.youtube.com/watch?v=gzhniBPipyw&feature=youtu.be

2,On-Line 研修の解説(映像にて解説):http://www.youtube.com/watch?v=qZGddfeGMMw&feature=youtu.be

この講師について問い合わせる

お急ぎの方はお電話ください

- 東日本

03-3249-0666 03-3249-0666 - 西日本

06-6312-0691 06-6312-0691

同じカテゴリーの講師一覧

- 安斎 勇樹株式会社MIMIGURI代表取締役Co-CEO / 東京大学大学院 情報学環 特任助教▶【問いのデザイン:問題の本質を見抜き、本当に解くべき問いを立てる】講師候補に入れる

- 中山 智夫株式会社ITCアエロリーシング 創業者・取締役会長 一般社団法人日本エアレスキュー促進協議会 代表理事 日本チュニジア友好協会 会長▶【ビジネスで如何に成功するか】講師候補に入れる

- 堀田 みきほ訪日インバウンド対応研究家 訪日インバウンド対応総合研究所▶【外国人観光客にトラブルを起こさせない店づくり】講師候補に入れる

- 高橋 浩士スモールビジネスコンサルタント▶【ネット時代の発信力養成セミナー】講師候補に入れる

- 木曽 崇株式会社国際カジノ研究所 所長 株式会社エンタテインメントビジネス総合研究所 客員研究員 諏訪東京理科大学 地域連携研究開発機構 客員研究員▶【講演可能な内容】講師候補に入れる

- 小松崎 雅晴講師候補に入れる

いま注目の講演会講師一覧

- 原 邦雄一般財団法人ほめ育財団 代表理事 株式会社スパイラルアップ 代表取締役/ほめ育コンサルタント▶【ハラスメント防止、中小企業の最大リスクの一つ、労使関係が一気に改善する「ほめ育」420社以上に導入 『部下とのコミュニケーションが一気に改善 “ほめ育”コミュニケーションセミナー』】講師候補に入れる

- 廣田 さえ子 SAEKO HIROTA株式会社デルタマーケティング エグゼクティブプランナー (リクルートトップパートナー代理店所属)▶【リクルート営業9期連続NO.1営業が語る 商談の秘訣】講師候補に入れる

- 伊藤 和人日本経営開発協会 JMDA教育研修センター室長 人材育成コンサルタント▶【職場の多様性を尊重するコミュニケーション】講師候補に入れる

- WマコトCLASSIX株式会社 代表取締役 放送作家(元・吉本芸人) お笑い研修プログラム講師▶【バラエティ現場から学ぶ!『笑撃ビジネスコミュニケーション術』】講師候補に入れる

- 仲内 真弓一般社団法人医療接遇ホスピタリティ協会 代表理事 ▶【WEB セミナー 「今日から実践!アフターコロナ時代の医療接遇」】講師候補に入れる

- 中路 和宏組織改革研究所代表 万松青果株式会社代表取締役会長 中小企業診断士 一級販売士▶【中小企業「わかもの」採用戦略ーブルーカラー編「主人を面接に行かせてもよろしいですか?」】講師候補に入れる

月間講師依頼ランキング

先月の講演依頼のお問合せが多い講師をランキング形式でご紹介

- 1位新井 紀子国立情報学研究所社会共有知研究センター センター長・教授 総合研究大学院大学複合科学研究科情報学専攻教授 国立情報学研究所情報社会相関研究系教授 一般社団法人 教育のための科学研究所 代表理事・所長

▶【わが国の経済成長に向けてAIが果たす役割】講師候補に入れる - 2位

- 3位

講演会の講師派遣レポート

- 2025年03月11日 日本製鉄 橋本会長のご講演―超大企業トップの“腹の据わった不退転の覚悟”を受け取りました!(今春 全国経営者大会講演への感想として①-2【後編】)

- 2025年03月11日 日本製鉄 橋本会長のご講演―超大企業トップの“腹の据わった不退転の覚悟”を受け取りました!(今春 全国経営者大会講演への感想として①-1【前編】)

- 2025年02月19日 <講師派遣レポート> 村瀬健氏 講演会『好かれて、信用されて 買っていただく コミュニケーション術』

- 2025年01月28日 <講師派遣レポート>山口泰信氏講演会『大災害から人命を守り事業を継続させるために~被災経験から語る企業必須の「防災BCP」~』

- 2024年11月29日 <講師派遣レポート>中野信子氏講演会『AIと人間社会の協創社会に向けて』